Spezifikation für die dreischichtige Polyethylenbeschichtung von Rohren

Erstellung eines umfassenden Leitfadens zur Spezifikation der dreischichtigen Polyethylenbeschichtung für Rohre, inklusive Beschichtungsverfahren und Qualifizierung, Qualifizierung der aufgetragenen Beschichtung, sowie Inspektion und Prüfung, beinhaltet eine detaillierte Untersuchung jedes Aspekts. In diesem Leitfaden werden die wesentlichen Elemente jedes Abschnitts behandelt, Gewährleistung eines umfassenden Verständnisses des Prozesses und der damit verbundenen Standards.

Einführung in die dreischichtige Polyethylenbeschichtung

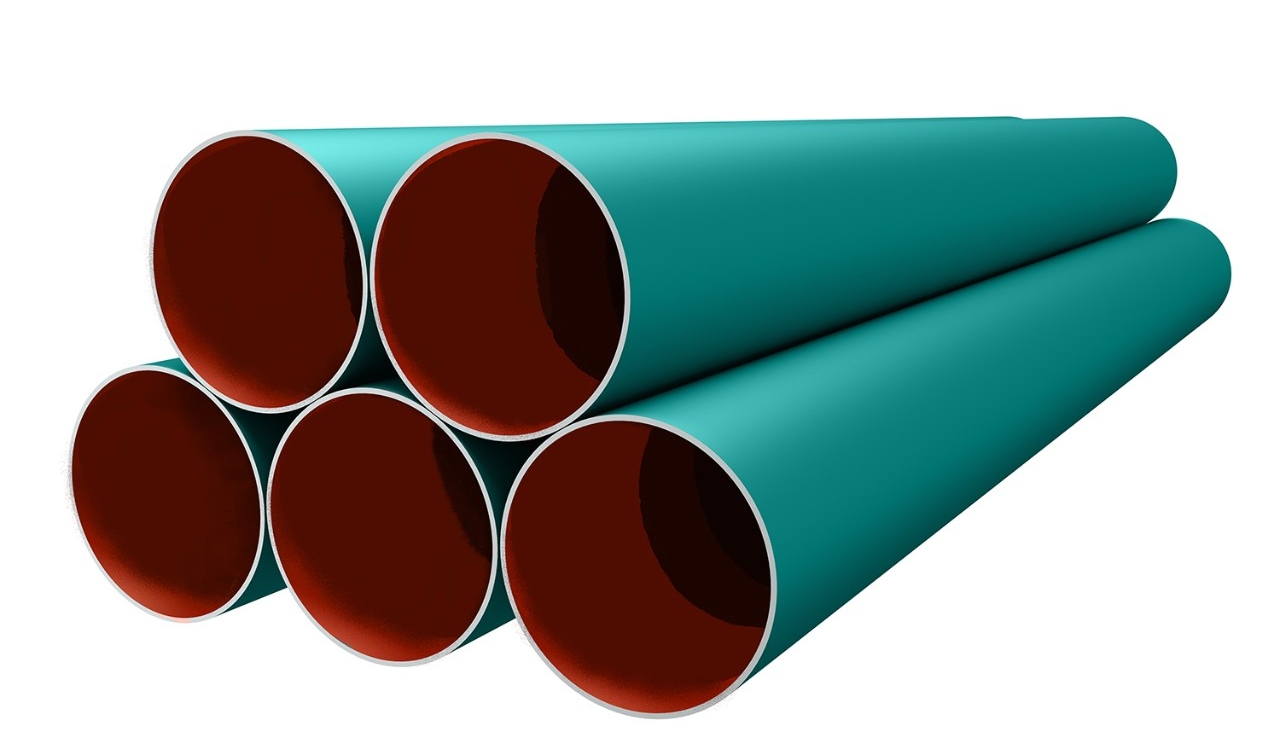

Dreischichtiges Polyethylen (3LPE) Die Beschichtung ist ein robustes Schutzsystem zum Schutz Stahl Röhren – 3Korrosionsbeständiges SSAW-Stahlrohr mit LPE-Beschichtung gegen Korrosion. Dieses Beschichtungssystem vereint die Eigenschaften von schmelzgebundenem Epoxidharz, Klebstoff, und Polyethylen, um einen hervorragenden Schutz vor Feuchtigkeit zu bieten, Chemikalien, und mechanische Schäden. Das 3LPE-System wird häufig in der Öl- und Gasindustrie eingesetzt, Wasserleitungen, und andere Anwendungen, bei denen langfristige Haltbarkeit und Korrosionsbeständigkeit von entscheidender Bedeutung sind.

1. Beschichtungsverfahren und Qualifikation

Beschichtungsverfahren

Der 3LPE-Beschichtungsprozess umfasst mehrere wichtige Schritte, Beide Faktoren sind entscheidend für die Wirksamkeit und Haltbarkeit der Beschichtung. Hier finden Sie eine detaillierte Aufschlüsselung des Verfahrens:

- Oberflächenvorbereitung:

- Reinigung: Die Rohroberfläche muss gründlich gereinigt werden, um eventuellen Rost zu entfernen, Mühlenwaage, oder Verunreinigungen. Dies wird typischerweise durch Sandstrahlen erreicht, Dadurch entsteht ein raues Oberflächenprofil, das die Haftung der Beschichtung verbessert.

- Vorheizen: Das Rohr wird auf eine bestimmte Temperatur vorgewärmt, um eine optimale Haftung der Epoxidschicht zu gewährleisten.

- Auftragen von schmelzgebundenem Epoxidharz (FBE):

- Epoxidbeschichtung: Die erste Schicht des 3LPE-Systems ist ein schmelzgebundenes Epoxidharz, als Pulver auf die vorgewärmte Rohroberfläche aufgetragen. Durch die Hitze schmilzt das Epoxidharz und bildet eine kontinuierliche Verbindung, gleichmäßige Schicht, die eine hervorragende Haftung und Korrosionsbeständigkeit bietet.

- Auftragen einer Klebeschicht:

- Klebebeschichtung: Auf die Epoxidschicht wird ein Copolymerkleber aufgetragen. Dieser Klebstoff dient als Haftvermittler zwischen dem Epoxidharz und der Polyethylenschicht, Gewährleistung einer starken, kohäsives Beschichtungssystem.

- Aufbringen einer Polyethylenschicht:

- Polyethylenbeschichtung: Die letzte Schicht ist eine Polyethylenbeschichtung, auf die Klebeschicht extrudiert. Diese Schicht bietet mechanischen Schutz und zusätzliche Widerstandsfähigkeit gegenüber Umwelteinflüssen.

- Kühlen und Aushärten:

- Kühlung: Das beschichtete Rohr wird abkühlen gelassen, Verfestigung der Polyethylenschicht und Gewährleistung der Integrität des gesamten Beschichtungssystems.

Qualifizierung des Beschichtungsverfahrens

Die Qualifizierung des Beschichtungsverfahrens umfasst die Überprüfung, ob jeder Schritt des Prozesses den Industriestandards und -spezifikationen entspricht. Dazu gehört:

- Verfahrensqualifikationsaufzeichnungen (PQR): Dokumentation der spezifischen Parameter während des Beschichtungsprozesses, wie Temperaturen, Anwendungsgeschwindigkeiten, und Materialspezifikationen.

- Bedienerqualifikation: Sicherstellen, dass das am Beschichtungsprozess beteiligte Personal für die Ausführung seiner Aufgaben ausreichend geschult und qualifiziert ist.

2. Qualifizierung zum Auftragen von Beschichtungen

Die Qualifizierung der aufgetragenen Beschichtung stellt sicher, dass das 3LPE-System die erforderlichen Leistungsstandards und Spezifikationen erfüllt. Dies umfasst eine Reihe von Tests und Inspektionen, um die Integrität und Wirksamkeit der Beschichtung zu überprüfen.

Prüfung und Bewertung

- Haftungsprüfung:

- Schälversuch: Dieser Test bewertet die Haftfestigkeit zwischen den Schichten des Beschichtungssystems – Welche Vorteile bietet die Verwendung eines zweischichtigen FBE-Beschichtungssystems im Vergleich zu einer einschichtigen Beschichtung??. Eine Probe der Beschichtung wird von der Rohroberfläche abgezogen, und die zum Entfernen erforderliche Kraft wird gemessen.

- Schlagfestigkeit:

- Schlagtest: Die Beschichtung wird Schlagkräften ausgesetzt, um ihre Widerstandsfähigkeit gegen mechanische Beschädigungen zu beurteilen. Dieser Test stellt sicher, dass die Eine Beschichtung kann das Rohr schützen bei der Handhabung und Installation.

- Kathodischer Ablösungstest:

- Bewertung der Bindungslosigkeit: Dieser Test misst die Beständigkeit der Beschichtung gegenüber kathodischer Ablösung, eine häufige Form des Beschichtungsfehlers in erdverlegten Rohrleitungen. Bei dem Test wird elektrischer Strom an das beschichtete Rohr angelegt und das Ausmaß der Ablösung im Laufe der Zeit bewertet.

- Thermische Alterung:

- Alterungstest: Die Beschichtung wird über einen bestimmten Zeitraum erhöhten Temperaturen ausgesetzt, um ihre langfristige thermische Stabilität und Leistung zu beurteilen.

- Chemische Beständigkeit:

- Chemischer Expositionstest: Die Beschichtung wird verschiedenen Chemikalien ausgesetzt, um ihre Beständigkeit gegenüber chemischen Angriffen und Zersetzung zu bewerten.

- Dickenmessung:

- Beschichtungsdicke: Die Dicke jeder Schicht des 3LPE-Systems wird gemessen, um die Einhaltung vorgegebener Standards sicherzustellen.

3. Inspektion und Prüfung

Inspektion und Prüfung sind wichtige Bestandteile des 3LPE-Beschichtungsprozesses, Sicherstellen, dass die aufgetragene Beschichtung alle erforderlichen Spezifikationen und Standards erfüllt.

Inspektionsverfahren

- Visuelle Inspektion:

- Oberflächenuntersuchung: Prüfer untersuchen das beschichtete Rohr visuell auf etwaige Mängel, wie zum Beispiel Nadellöcher, Blasen, oder ungleichmäßige Abdeckung.

- Feiertagserkennung:

- Feiertagstest: Mithilfe eines Hochspannungs-Urlaubsdetektors werden Unregelmäßigkeiten oder Defekte in der Beschichtung erkannt, die zu Korrosion führen könnten.

- Maßkontrolle:

- Rohrabmessungen: Die Abmessungen des beschichteten Rohrs, einschließlich Durchmesser und Wandstärke, werden gemessen, um die Einhaltung der Designvorgaben sicherzustellen.

- Adhäsion und Bindung:

- Haftungsüberprüfung: Prüfer überprüfen die Haftung zwischen den Beschichtungsschichten und der Rohroberfläche, eine starke Bindung gewährleisten.

Prüfnormen

Die Inspektion und Prüfung von 3LPE-Beschichtungen erfolgt gemäß Industriestandards, wie sie beispielsweise von der American Society for Testing and Materials festgelegt wurden (ASTM) und die Internationale Organisation für Normung (ISO). Diese Standards bieten Richtlinien für Testmethoden, Akzeptanzkriterien, und Dokumentationspflichten.