Qualitätskontrolle des Rohrschweißen aus Edelstahl

Qualitätskontrolle des Rohrschweißen aus Edelstahl

Einführung

Edelstahlrohre werden in Branchen wie Öl und Gas häufig eingesetzt, chemische Verarbeitung, Energieerzeugung, und Lebensmittelverarbeitung aufgrund ihrer hervorragenden Korrosionsbeständigkeit, Haltbarkeit, und Fähigkeit, hohen Temperaturen und Drücken standzuhalten. Jedoch, Das Schweißen von Edelstahlrohren stellt einzigartige Herausforderungen vor, als die Eigenschaften des Materials - wie eine niedrige thermische Leitfähigkeit, hohe thermische Expansion, und Empfindlichkeit gegenüber Kontamination - machen Sie es anfällig für Defekte wie Cracking, Verzerrung, und Schweißmängel. Die Gewährleistung hochwertiger Schweißnähte ist entscheidend für die Aufrechterhaltung der strukturellen Integrität, Sicherheit, und Langlebigkeit von Edelstahlrohrleitungssystemen.

Qualitätskontrolle (QC) In rostfreies Stahlrohr Schweißen beinhaltet einen systematischen Ansatz zur Verhinderung, Erkennung, und Korrektur von Schweißmängel. Dieser Prozess umfasst die Materialauswahl, Schweißerqualifikation, Schweißverfahrenspezifikation (WPS), Prozesskontrolle, Inspektion, und testen. Ziel ist es, Schweißnähte zu erreichen, die den Branchenstandards entsprechen (z.B., WIE ICH, AWS, API) und projektspezifische Anforderungen, minimieren Defekte und Gewährleistung der Zuverlässigkeit. In diesem Artikel werden die wichtigsten Aspekte der Qualitätskontrolle beim Rohrschweißen aus Edelstahl untersucht, einschließlich Methoden, Werkzeuge, Standards, und praktische Strategien, unterstützt durch Tabellen und Fallstudien.

Theoretischer Hintergrund

Eigenschaften von Edelstahl beim Schweißen

Edelstahl ist eine Legierung auf Eisenbasis, die zumindest enthält 10.5% Chrom, Dies bildet eine passive Oxidschicht, die die Korrosionsbeständigkeit verbessert. Zu den üblichen Noten, die bei Rohrleitungen verwendet werden (z.B., 304, 316), ferritisch (z.B., 430), und Duplex (z.B., 2205) Edelstähle. Jeder Typ hat unterschiedliche Schweißeigenschaften:

- Austenitischem Edelstahl: Hochschweißbar, aber anfällig für Sensibilisierung (Chromkarbidausfällung bei Korngrenzen) Wenn uns nicht ordnungsgemäß erhitzt, führt zu intergranularer Korrosion.

- Ferritischer Edelstahl: Weniger anfällig für Sensibilisierung, aber anfälliger für Kornwachstum und Verspringer bei hohen Temperaturen.

- Duplex-Edelstahl: Bietet ein Gleichgewicht zwischen Festigkeit und Korrosionswiderstand, erfordert jedoch eine präzise Kontrolle des Wärmeeingangs, um das Austenit-Ferriten-Phasenbilanz aufrechtzuerhalten.

Während des Schweißens, Die niedrige thermische Leitfähigkeit des Edelstahls führt dazu, dass sich die Wärme in der Schweißzone konzentriert, Erhöhen des Risikos von Verzerrungen und Restspannungen. Der hohe thermische Expansionskoeffizient verschlimmert dieses Problem, Oft führt es zu Verzerrungen oder Knacken, wenn sie nicht ordnungsgemäß verwaltet werden.

Häufige Schweißmängel in rostfreien Stahlrohren

Schweißmängel in rostfreien Stahlrohren können die Integrität des Systems beeinträchtigen. Gemeinsame Mängel umfassen:

- Risse: Heißes Knacken (während der Verfestigung) oder kaltes Knacken (aufgrund von Wasserstoffverspritzung) kann auftreten, wenn Kühlraten oder Wasserstoffspiegel nicht kontrolliert werden.

- Porosität: Gaseinschluss im Schweißpool, Oft aufgrund von Kontamination oder unzureichender Abschirmungsgasabdeckung.

- Unvollständige Fusion: Versagen des Schweißmetalls, sich vollständig mit dem Grundmaterial zu verbinden, oft verursacht durch unsachgemäße Schweißparameter.

- Unterbieten: Eine Rille am Schweißzeh, der die Querschnittsstärke reduziert, als Spannungskonzentrator fungieren.

- Verzerrung: Das Rohr durch ungleiche Erhitzen und Abkühlung des Rohrs verzerrt, Besonders problematisch in dünnwandigen Rohren.

Die Qualitätskontrolle zielt darauf ab, diese Defekte durch ordnungsgemäße Materialvorbereitung zu minimieren, Schweißtechniken, und Inspektionsmethoden.

Qualitätskontrollrahmen für Rohrschweißen aus Edelstahl

Qualitätskontrolle vor dem Schweifen

Die Qualitätskontrolle beginnt vor dem Schweißen, mit sorgfältiger Vorbereitung, um optimale Bedingungen zu gewährleisten. Zu den wichtigsten QC-Maßnahmen vor dem Abblenden gehören:

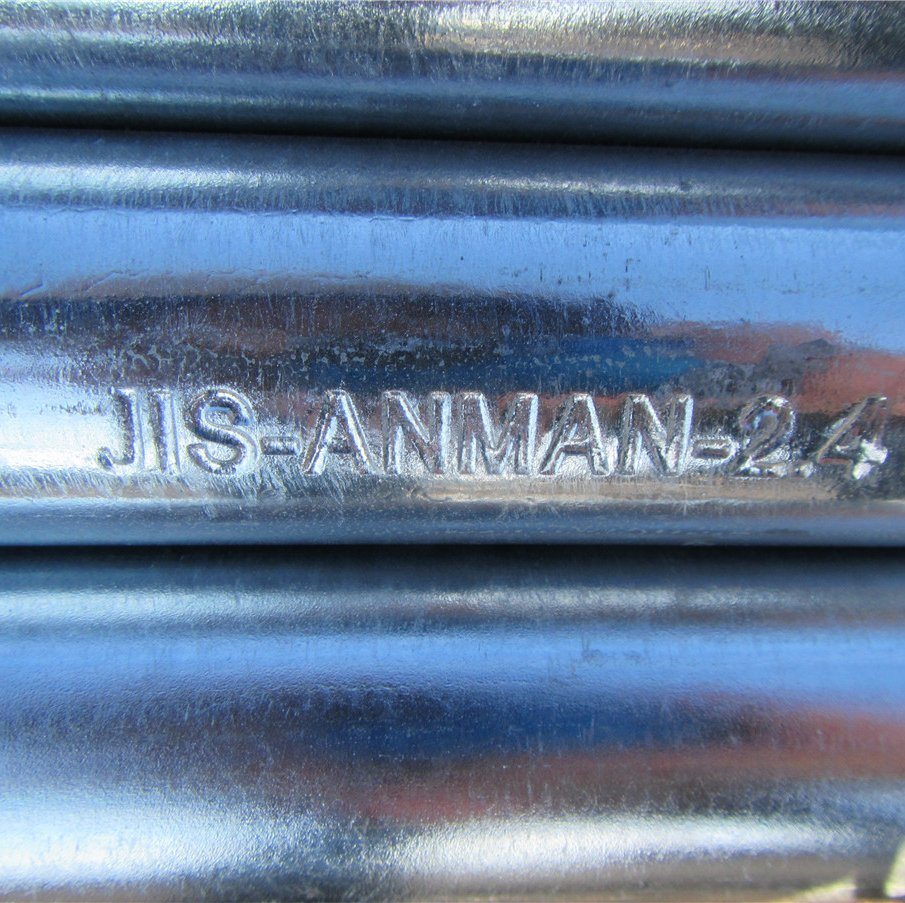

- Materialüberprüfung: Bestätigen Sie, dass die Edelstahlqualität, Rohrabmessungen, und Füllstoffmaterialien entsprechen den Projektspezifikationen. Konformitäts- und Materialtestberichte (Mtrs) sollte überprüft werden.

- Oberflächenvorbereitung: Reinigen Sie die Rohroberflächen, um Verunreinigungen wie Öl zu entfernen, Fett, und Oxide, Dies kann Porosität oder Risse verursachen. Verwenden Sie Lösungsmittel oder mechanische Reinigung (z.B., Schleifen) nach Bedarf.

- Gemeinsames Design und Anpassung: Stellen Sie eine ordnungsgemäße gemeinsame Konstruktion sicher (z.B., V-Groove, J-Groove) und Ausrichtung zur Minimierung der Stresskonzentrationen und zur Gewährleistung der vollen Penetration. Toleranzen für Fehlausrichtung und Lücke sollten innerhalb bestimmter Grenzen liegen.

- Schweißerqualifikation: Schweißer müssen gemäß Standards wie ASME Abschnitt IX oder AWS D1.1 qualifiziert sein, Demonstration ihrer Fähigkeit, unter simulierten Bedingungen unfreie Schweißnähte zu produzieren.

- Schweißverfahrenspezifikation (WPS): Entwickeln und genehmigen Sie einen WPS, in dem der Schweißprozess detailliert wird (z.B., WIG, MICH), Parameter (z.B., aktuell, Stromspannung, Reisegeschwindigkeit), Füllmaterial, Abschirmung Gas, und Vorheizenanforderungen.

Schweißprozesskontrolle

Während des Schweißens, Die strenge Kontrolle des Prozesses ist wichtig, um hochwertige Schweißnähte zu erzeugen. Zu den wichtigsten Prozesskontrollmaßnahmen gehören Maßnahmen:

- Abschirmung Gasauswahl: Verwenden Sie hochreinheitliche Inertgase (z.B., Argon- oder Argon-Helium-Gemische) Um die Oxidation des Schweißpools zu verhindern. Stellen Sie sicher, Einschließlich der Wurzelpässe im Austenitischen Edelstahl inklusive Wurzelpässe.

- Wärmeeingangsregelung: Wärmeeingabe innerhalb bestimmter Grenzen beibehalten, um Sensibilisierung oder übermäßiges Kornwachstum zu vermeiden. Wärmeeingang (in KJ/mm) kann berechnet werden als:

Wärmeeingabe = (Stromspannung * Aktuell * 60) / (Reisegeschwindigkeit * 1000)

Der typische Wärmeeingang für austenitische Edelstahl sollte unten aufbewahrt werden 1.5 KJ/MM zur Verhinderung der Sensibilisierung.

- Interpass -Temperaturregelung: Grenzen Sie die Interpass -Temperatur ein (z.B., 150° C für austenitische Edelstahl) Überhitzung zu verhindern und Restbelastungen zu verringern.

- Füllmaterialauswahl: Verwenden Sie Füllstoffmetalle mit passenden oder leicht übergroßen Kompositionen (z.B., 316L Füllstoff für 316 Edelstahl) um Korrosionsbeständigkeit und mechanische Eigenschaften zu gewährleisten.

- Überwachung von Schweißparametern: Überwachen und zeichnen Sie die Spannung kontinuierlich auf, aktuell, Reisegeschwindigkeit, und Gasfluss, um die Einhaltung der WPS sicherzustellen.

Qualitätskontrolle nach der Ablage

Nach dem Schweißen, Inspektion und Test werden durchgeführt, um die Schweißnahtqualität zu überprüfen. Zu den wichtigsten QC-Maßnahmen nach dem Abzeichen gehören:

- Visuelle Inspektion: Überprüfen Sie auf Oberflächenfehler wie Risse, unterbieten, oder unvollständige Fusion mit Vergrößerungswerkzeugen oder Bohrungen für interne Schweißnähte.

- Zerstörungsfreie Prüfung (NDT): Methoden wie Radiographie einsetzen (RT), Ultraschalluntersuchung (UT), Farbstoffdurchdringstests (Pt), oder magnetische Partikeltests (Mt) Untergrundfehler erkennen.

- Zerstörerische Tests: Führen Sie Tests wie Zugprüfung durch, Biegungstests, oder Schlagprüfung auf Probenschweißungen zur Bewertung der mechanischen Eigenschaften.

- Wärmebehandlung nach dem Schweigen (PWHT): Wenden Sie bei Bedarf PWHT an (z.B., für Stressabbau in schweren Abschnitten) Während der Gewährleistung der Temperatur- und Kühlraten keine Sensibilisierung induziert.

- Dokumentation: Behalten Sie detaillierte Aufzeichnungen über Schweißparameter bei, Inspektionsergebnisse, und Testberichte für Rückverfolgbarkeit und Einhaltung.

Standards und Spezifikationen für die Qualitätskontrolle

Mehrere Branchenstandards bieten Richtlinien für die Qualitätskontrolle beim Rohrschweißen aus Edelstahl. Zu den wichtigsten Standards gehören:

- ASME B31.3: Prozessrohr, Gibt Anforderungen an das Schweißen und die Inspektion in chemischen und petrochemischen Pflanzen an.

- AWS D1.6: Bautonschweißcode - hemdloser Stahl, Deckt Schweiß- und Qualifikationsverfahren für strukturelle Anwendungen ab.

- API 1104: Schweißen von Pipelines und verwandten Einrichtungen, Bietet Richtlinien für das Pipeline -Schweißen, inklusive Edelstahl.

- ISO 3834: Qualitätsanforderungen für Fusionsschweißen von metallischen Materialien, skizziert allgemeine QC -Prinzipien.

Diese Standards geben Akzeptanzkriterien für Schweißfehlern an, wie maximal zulässige Größen für Porosität, Risse, und unterbacken, Sicherstellen, dass Schweißnähte die Sicherheits- und Leistungsanforderungen entsprechen.

Häufige Schweißmängel und Kontrollmaßnahmen

Tisch 1 Fasst gemeinsame Schweißfehler im Rohrschweißen aus Edelstahl zusammen, ihre Ursachen, und Qualitätskontrollmaßnahmen, um sie zu mildern.

| Defekt | Ursachen | Kontrollmaßnahmen |

|---|---|---|

| Risse | Eingang mit hoher Wärme, schnelle Abkühlung, Wasserstoffkontamination | Wärmeeingang steuern, Verwenden Sie niedrige Wasserstofffüllermaterialien, bei Bedarf vorheizen |

| Porosität | Kontaminierte Oberflächen, unzureichendes Abschirmgas | Oberflächen gründlich reinigen, Stellen Sie sicher |

| Unvollständige Fusion | Niedriger Wärmeeingang, Unsachgemäße Schweißtechnik | Passen Sie die Schweißparameter ein, Zugschweißer bei den richtigen Techniken trainieren |

| Unterbieten | Übermäßiger Strom, unsachgemäßer Elektrodenwinkel | Aktuelle Einstellungen optimieren, Richtige Elektrodenwinkel beibehalten |

| Verzerrung | Ungleichmäßige Heizung und Kühlung | Verwenden Sie Tackschweißungen, Wärmeeingang steuern, Wenden Sie Klemme oder Vorrichtungen an |

Inspektions- und Testtechniken

Zerstörungsfreie Prüfung (NDT)

NDT. Zu den üblichen NDT -Techniken für rostfreies Stahlrohrschweißen gehören:

- Röntgenprüfung (RT): Verwendet Röntgenstrahlen oder Gammastrahlen, um interne Defekte wie Porosität und Einschlüsse zu erkennen. Geeignet für dickwandige Rohre, erfordert jedoch Sicherheitsvorkehrungen.

- Ultraschalluntersuchung (UT): Verwendet Hochfrequenz-Schallwellen, um Untergrundfehler zu erkennen. Wirksam zum Erkennen von Rissen und Mangel an Fusion.

- Farbstoffdurchdringstests (Pt): Wendet einen Farbstoff auf die Schweißoberfläche, um oberflächende Defekte wie Risse und Porosität aufzudecken. Ideal für austenitische Edelstahl.

- Magnetpulverprüfung (Mt): Erkennt Oberflächen- und nahezu Oberflächendefekte in ferritischem Edelstahl unter Verwendung von Magnetfeldern und Eisenpartikeln.

Tisch 2 Fasst die Anwendbarkeit von NDT -Methoden für Rohrschweißen aus rostfreiem Stahl zusammen.

| NDT -Methode | Defekte erkannt | Anwendbarkeit | Einschränkungen |

|---|---|---|---|

| Röntgenprüfung (RT) | Porosität, Einschlüsse, Risse | Dickwandige Rohre | Hohe Kosten, Strahlungsgefahren |

| Ultraschalluntersuchung (UT) | Risse, Mangel an Fusion | Alle Dicken | Erfordert qualifizierte Betreiber |

| Farbstoffdurchdringstests (Pt) | Oberflächenrisse, Porosität | Austenitischer Edelstahl | Auf Oberflächenfehler begrenzt |

| Magnetpulverprüfung (Mt) | Oberflächenrisse, Nahenoberflächenfehler | Ferritischer Edelstahl | Nicht anwendbar auf austenitische Noten |

Zerstörerische Tests

Destruktive Tests beinhalten die Opfer einer Probenschweißnaht, um ihre mechanischen Eigenschaften zu bewerten. Gemeinsame Tests umfassen:

- Zugprüfung: Misst die Stärke und Duktilität der Schweißnaht, indem sie sie bis zum Versagen auseinander ziehen.

- Biegungstests: Bewertet Duktilität und Fusion, indem die Schweißprobe in einen bestimmten Winkel ohne Knacken biegt.

- Impact -Test: Bewertet die Zähigkeit, indem Sie die Schweißnaht mit einem Pendel zur Messung der Energieabsorption schlagen.

Diese Tests werden in der Regel an Testkupons durchgeführt.

Praktische Qualitätskontrollstrategien

Schulung und Zertifizierung

Schweißer und Inspektoren müssen ausreichend geschult und zertifiziert sein, um eine konsistente Qualität zu gewährleisten. Trainingsprogramme sollten Edelstahlmetallurgie abdecken, Schweißtechniken, und Defektidentifikation. Die Zertifizierung gemäß ASME -Standards Abschnitt IX oder AWS stellt sicher, dass das Personal die Mindestkompetenzanforderungen entspricht.

Prozessüberwachung und Automatisierung

Automatisierte Schweißsysteme, wie Orbital -Tigschweißen, Kann die Konsistenz verbessern, indem Parameter wie Reisegeschwindigkeit gesteuert werden, Wärmeeingang, und Gasfluss. Echtzeit-Überwachungssysteme können Schweißparameter aufzeichnen und Bediener auf Abweichungen von der WPS aufmerksam machen.

Umweltkontrolle

Schweißen sollte in einer kontrollierten Umgebung durchgeführt werden, um die Kontamination zu minimieren. Verwenden Sie saubere Räume oder Windbarrieren, um den Schweißbereich vor Staub zu schützen, Feuchtigkeit, und Entwürfe, Dies kann die Abschirmungsgasabdeckung und die Schweißqualität beeinflussen können.

Fallstudien

Fallstudie 1: Ölraffinerie -Rohrleitungssystem

In einem kürzlich durchgeführten Ölraffinerieprojekt, 316L Edelstahlrohre (4-Zolldurchmesser, 6 MM Wandstärke) wurden für ein Prozessrohrsystem verwendet. Erste Schweißnähte zeigten Porosität und Risse aufgrund unzureichender Rücken- und hoher Wärmeeingabe. Qualitätskontrollmaßnahmen wurden durchgeführt, einschließlich:

- Verwendung 99.99% reines Argon für die Backpulge.

- Reduzierung des Wärmeeingangs auf 1.2 KJ/mm.

- Leitung 100% RT auf allen Schweißnähten.

Nach diesen Anpassungen, Die Defektquoten sanken von ab 15% Zu 2%, Treffen mit ASME B31.3 Akzeptanzkriterien.

Fallstudie 2: Lebensmittelverarbeitungsanlage

Eine Lebensmittelverarbeitungsanlage installiert 304 Edelstahlrohre (2-Zolldurchmesser, 3 MM Wandstärke) für ein Sanitärsystem. Schweißmängel wie Undercut und Mangel an Fusion wurden während der visuellen Inspektion festgestellt. Das QC -Team implementiert:

- Schulungsschweißer auf ordnungsgemäßen Tig -Schweißtechniken.

- Verwenden von Farbstoffpenetranttests für alle Schweißnähte.

- Die Gewährleistung der Interpass -Temperatur überschritt 120 ° C nicht.

Diese Maßnahmen reduzierten Unvollkommenheiten auf unten 1%, Gewährleistung der Einhaltung der sanitären Standards.

Abschluss

Qualitätskontrolle im Rohrschweißen aus Edelstahl ist ein facettenreiches Verfahren, das den Materialeigenschaften beachtet werden muss, Schweißtechniken, und Inspektionsmethoden. Durch die Implementierung strenger voraberdinger, In-Prozess, und QC-Maßnahmen nach dem Abschluss, Schweißmängel wie Risse, Porosität, und Verzerrung kann minimiert werden. Standards wie ASME B31.3 und AWS D1.6 bieten einen Rahmen für die Gewährleistung der Schweißnahtqualität, Während NDT- und destruktive Tests zuverlässige Methoden zur Erkennung und Validierung von Defekten bieten.