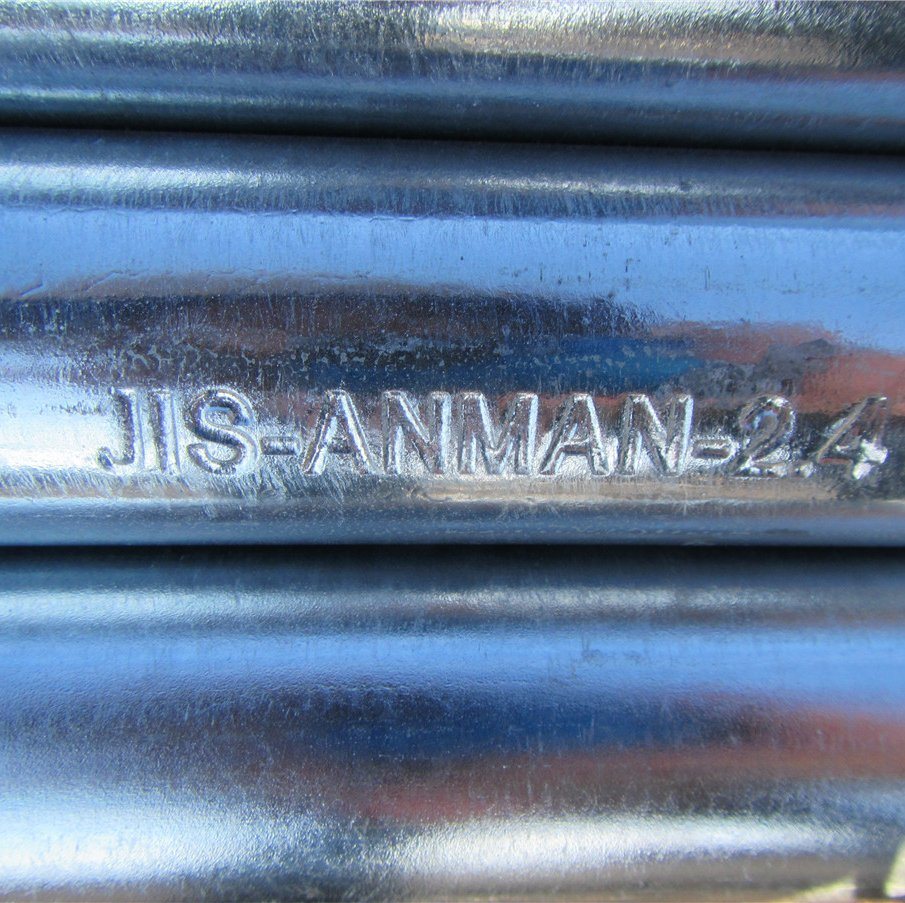

Desgaste abrasivo, erosivo y corrosivo de tuberías de acero en la perforación petrolera

Efecto de la velocidad de rotación sobre el desgaste abrasivo, erosivo y corrosivo de tubos de acero en la perforación petrolera

Introducción

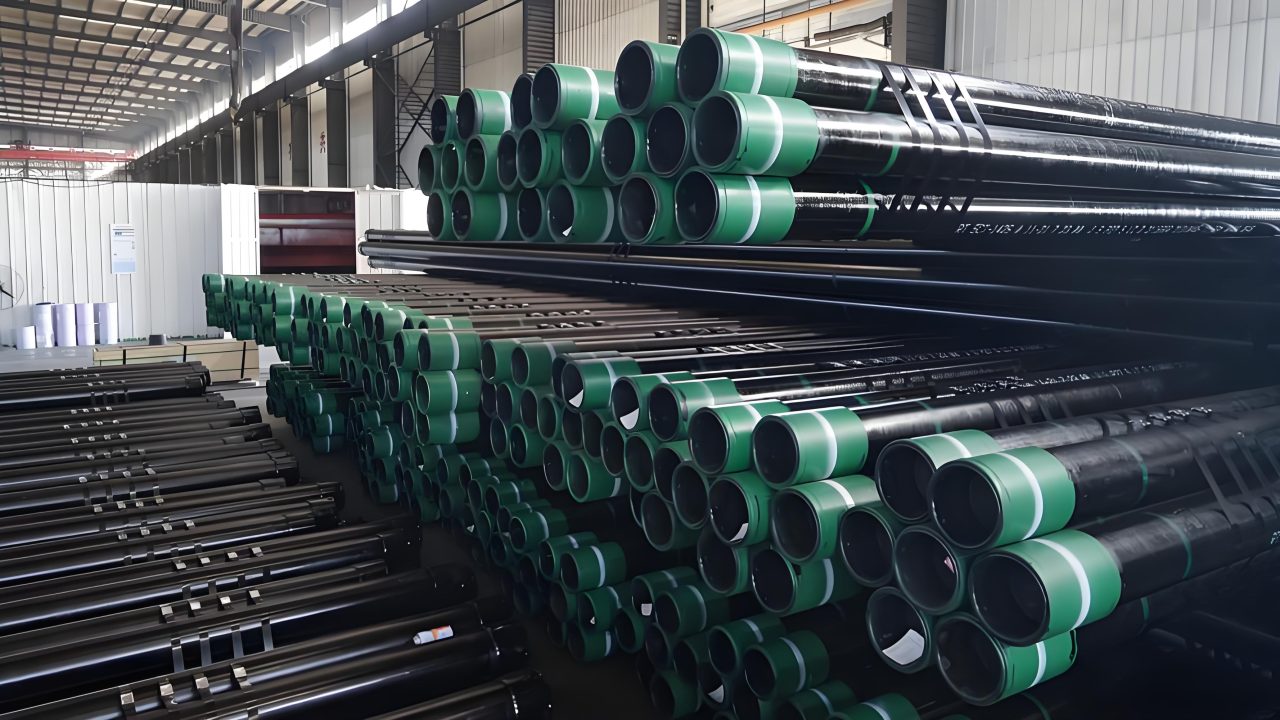

En la perforación petrolera, Las tuberías y carcasas de acero están sujetas a complejos procesos de desgaste debido al duro entorno operativo.. Abrasivo, erosivo, y las fuerzas corrosivas actúan simultáneamente, y la velocidad de rotación de estos componentes juega un papel importante en la tasa y el patrón de desgaste.. Este documento explora en detalle los efectos de la velocidad de rotación en estos mecanismos de desgaste..

Comprender los mecanismos de desgaste

Desgaste abrasivo

- Definición: Causado por partículas duras o superficies rugosas que se deslizan sobre el acero., quitando material.

- Factores: Dureza de los materiales abrasivos., fuerza de contacto, y movimiento relativo.

Desgaste erosivo

- Definición: Ocurre cuando partículas transportadas por fluidos golpean la superficie del acero a altas velocidades..

- Factores: Velocidad de partícula, ángulo de impacto, y tamaño de partícula.

Desgaste corrosivo

- Definición: Una reacción química o electroquímica entre el acero y su entorno., A menudo acelerado por el desgaste mecánico..

- Factores: Composición química del medio ambiente., temperatura, y presencia de agentes corrosivos como CO₂ o H₂S.

Influencia de la velocidad de rotación

Desgaste abrasivo y velocidad de rotación

- Mayor frecuencia de contacto: Las velocidades de rotación más altas aumentan la frecuencia de contacto entre las partículas abrasivas y la superficie de la tubería., desgaste potencialmente creciente.

- Generación de calor: La rotación más rápida genera más calor, que puede suavizar la superficie del acero, haciéndolo más susceptible a la abrasión.

Desgaste erosivo y velocidad de rotación

- Energía de impacto: Las velocidades más altas dan como resultado una mayor energía de impacto de las partículas., aumento del desgaste erosivo.

- Dinámica de flujo: Los cambios en los patrones de flujo a velocidades más altas pueden concentrar fuerzas erosivas en ciertas áreas.

Desgaste corrosivo y velocidad de rotación

- Desglose de la película: Una mayor velocidad puede eliminar las películas protectoras contra la corrosión más rápidamente, exponer metal fresco a agentes corrosivos.

- Tasas de reacción mejoradas: Las altas temperaturas debidas al aumento de velocidad pueden acelerar las reacciones químicas.

Estudios y hallazgos experimentales

Simulaciones de laboratorio

- Ambientes controlados: Pruebas realizadas en condiciones controladas para aislar los efectos de la velocidad de rotación sobre el desgaste..

- Técnicas de medición: Uso de medidas de pérdida de peso., microscopía de superficie, y perfilometría para cuantificar el desgaste..

Estudios de campo

- Condiciones del mundo real: Las observaciones de las operaciones de perforación activas proporcionan información sobre los patrones y tasas de desgaste a diferentes velocidades..

- Análisis de datos: Métodos estadísticos utilizados para correlacionar la velocidad de rotación con las tasas de desgaste..

Modelos Teóricos

Modelado predictivo

- Modelos empíricos: Desarrollado a partir de datos experimentales., Estos modelos predicen tasas de desgaste en diversas condiciones..

- Análisis de elementos finitos (FEA): Simula procesos de desgaste considerando mecánicos., térmico, y factores químicos.

Formulaciones matemáticas

- Ecuaciones de tasa de desgaste: Fórmulas que incorporan factores como la velocidad., tamaño de partícula, y propiedades del material para estimar el desgaste..

- Cinética de corrosión: Modelos que describen la velocidad de reacciones corrosivas en función de la temperatura y el entorno químico..

Estrategias de mitigación

Selección de materiales

- Aleaciones más duras: El uso de materiales con mayor dureza puede reducir el desgaste abrasivo.

- Recubrimientos resistentes a la corrosión: Aplicación de recubrimientos para proteger contra ataques químicos..

Ajustes operativos

- Optimización de la velocidad: Equilibrio de la velocidad de rotación para minimizar el desgaste sin comprometer la eficiencia de la perforación.

- Lubricación: Uso de fluidos de perforación que reducen la fricción y proporcionan una barrera contra agentes corrosivos..

Mejoras de diseño

- Geometrías mejoradas: Diseño de superficies de tuberías y carcasas para reducir el contacto con partículas abrasivas.

- Barreras protectoras: Implementar capas de sacrificio que se desgastan antes de llegar al metal estructural..