Diseño y análisis de intercambiador de calor de carcasa y tubos.

Diseñar y analizar un intercambiador de calor de carcasa y tubos es una tarea compleja que implica comprender tanto los aspectos teóricos como prácticos de la transferencia de calor., dinámica de fluidos, y ciencia de los materiales. Este tipo de intercambiador de calor es uno de los más comunes y versátiles en aplicaciones industriales., gracias a su diseño robusto y capacidad de manejar altas presiones y temperaturas. Profundicemos en los detalles.

Introducción a los intercambiadores de calor de carcasa y tubos

Los intercambiadores de calor de carcasa y tubos constan de una serie de tubos., un conjunto que lleva el fluido caliente y el otro que lleva el fluido frío. El intercambio de calor se produce entre estos fluidos a través de las paredes del tubo.. Este diseño es popular debido a su capacidad para manejar una amplia gama de temperaturas y presiones., así como su adaptabilidad a diferentes tipos de fluidos.

Componentes de un intercambiador de calor de carcasa y tubos

- Caparazón: La carcasa exterior que sostiene el haz de tubos.. Generalmente es cilíndrico y está hecho de metal para soportar altas presiones..

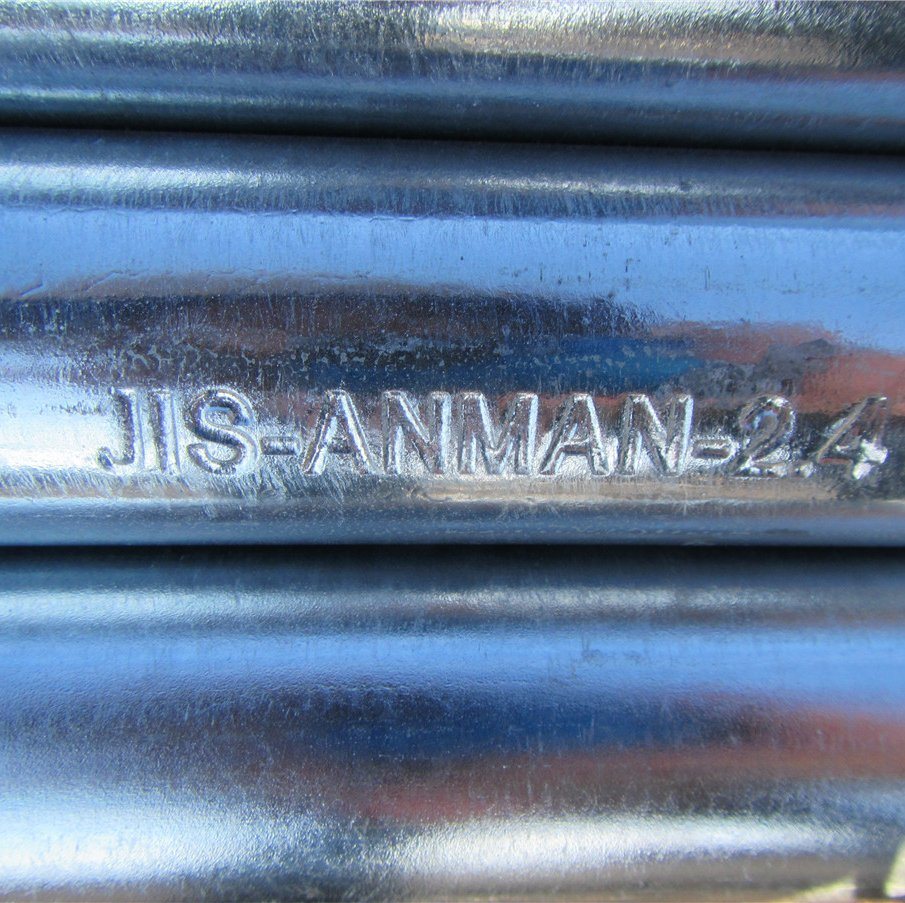

- tubos: Estas son las vías de los fluidos.. Pueden estar hechos de varios materiales., incluyendo acero inoxidable, cobre, o titanio, dependiendo de la aplicación.

- Hojas de tubo: Estas son placas que mantienen los tubos en su lugar.. Están perforados con orificios para acomodar los tubos y están soldados o expandidos para asegurar un ajuste perfecto..

- Deflectores: Se utilizan para dirigir el flujo de fluido dentro del caparazón., Aumentar la turbulencia y mejorar la eficiencia de transferencia de calor..

- Tapas o cabezales finales: Se utilizan para cerrar los extremos de la carcasa y dirigir el flujo de fluido dentro y fuera de los tubos..

- Boquillas: Estos son los puntos de entrada y salida de los fluidos..

Consideraciones de diseño

1. Diseño Térmico

El objetivo principal del diseño térmico es garantizar una transferencia de calor eficiente entre los fluidos.. Esto implica calcular el área de transferencia de calor requerida., el número de tubos, y la disposición de estos tubos dentro de la carcasa.

- Coeficiente de transferencia de calor: Este es un factor crítico para determinar la eficiencia del intercambiador de calor.. Depende de las propiedades del fluido., tasas de flujo, y la naturaleza de las superficies de transferencia de calor..

- Perfiles de temperatura: La diferencia de temperatura entre los fluidos impulsa la transferencia de calor.. El diseño debe garantizar que esta diferencia se mantenga en todo el intercambiador de calor..

- Diferencia de temperatura media logarítmica (LMTD): Esto se utiliza para calcular el área de transferencia de calor.. Es una representación más precisa de la diferencia de temperatura entre los fluidos a través del intercambiador de calor..

2. Diseño Mecánico

El diseño mecánico se centra en garantizar la integridad estructural del intercambiador de calor en condiciones de funcionamiento..

- Caída de presión: Esta es la pérdida de presión a medida que el fluido fluye a través del intercambiador de calor.. Debe minimizarse para reducir el consumo de energía..

- Selección de materiales: Los materiales utilizados deben soportar las temperaturas y presiones de funcionamiento., así como cualquier propiedad corrosiva de los fluidos..

- Análisis de vibraciones: El flujo de fluidos puede provocar vibraciones., que puede provocar fallos mecánicos. El diseño debe tener en cuenta esto e incluir medidas para reducir las vibraciones..

3. Dinámica de fluidos

Comprender las características de flujo de los fluidos es crucial para optimizar el diseño..

- Disposición del flujo: Los fluidos pueden fluir en paralelo., encimera, o disposiciones de flujo cruzado. Cada uno tiene sus ventajas y desventajas en términos de eficiencia de transferencia de calor y caída de presión..

- Turbulencia: El aumento de la turbulencia puede mejorar la transferencia de calor pero también aumenta la caída de presión.. El diseño debe equilibrar estos factores..

Análisis de intercambiadores de calor de carcasa y tubos.

1. Rendimiento térmico

El rendimiento de un intercambiador de calor se mide por su capacidad para transferir calor de manera eficiente.. Esto implica calcular el coeficiente general de transferencia de calor y compararlo con las especificaciones de diseño..

- Método Efectividad-NTU: Este método se utiliza para evaluar el rendimiento del intercambiador de calor comparando la transferencia de calor real con la máxima transferencia de calor posible..

- Equilibrio de calor: Garantizar que el calor perdido por el fluido caliente sea igual al calor ganado por el fluido frío es crucial para verificar el diseño..

2. Integridad mecánica

El análisis mecánico implica comprobar los componentes estructurales en busca de tensiones y deformaciones en condiciones de funcionamiento..

- Análisis de elementos finitos (FEA): Este método computacional se utiliza para simular las tensiones y deformaciones en los componentes del intercambiador de calor..

- Análisis de fatiga: Los ciclos térmicos repetidos pueden provocar fallas por fatiga. El diseño debe tener en cuenta esto seleccionando materiales y espesores adecuados..

3. Consideraciones operativas

- Abordaje: La acumulación de depósitos en las superficies de transferencia de calor puede reducir la eficiencia.. El diseño debe incluir disposiciones para la limpieza y el mantenimiento..

- Escalada: Similar a las incrustaciones, La incrustación implica la acumulación de depósitos minerales.. La selección de materiales y los caudales pueden ayudar a mitigar este problema..

- Corrosión: La elección de los materiales debe considerar las propiedades corrosivas de los fluidos para evitar la degradación del intercambiador de calor..

Conclusión

El diseño y análisis de un intercambiador de calor de carcasa y tubos requiere un enfoque multidisciplinario, combinando principios de termodinámica, mecanica de fluidos, y ciencia de los materiales. Considerando cuidadosamente los aspectos térmicos y mecánicos., así como las condiciones operativas, Los ingenieros pueden crear intercambiadores de calor eficientes y confiables que satisfagan las demandas de diversas aplicaciones industriales..