Procesos de fabricación de tubos de acero aleado

Procesos de fabricación de tubos de acero aleado.

Introducción

Los tubos de acero aleado son componentes integrales en diversas industrias., incluyendo petróleo y gas, generación de energía, y construcción. Sus propiedades mecánicas mejoradas., como una mayor fuerza, tenacidad, y resistencia al desgaste y la corrosión, hacerlos adecuados para aplicaciones exigentes. Este artículo explora los procesos de fabricación de tubos de acero aleado., destacando las técnicas utilizadas para lograr las propiedades y dimensiones deseadas.

1. Selección de materia prima

El proceso de fabricación comienza con la selección de materias primas de alta calidad.. El acero aleado está compuesto de hierro., carbón, y otros elementos de aleación como el cromo., molibdeno, níquel, y vanadio. Estos elementos se añaden en proporciones específicas para mejorar las propiedades mecánicas y químicas del acero..

- Cromo: Aumenta la resistencia a la corrosión y la dureza..

- Molibdeno: Mejora la resistencia y la estabilidad a altas temperaturas..

- Níquel: Mejora la tenacidad y la resistencia al impacto..

- Vanadio: Aumenta la fuerza y la resistencia al desgaste..

2. Fusión y fundición

2.1 Fusión

Las materias primas seleccionadas se funden en un horno de arco eléctrico. (EAF) o un horno de oxígeno básico (BOF). El proceso de fusión implica calentar los materiales a una alta temperatura, permitiéndoles combinarse y formar una aleación líquida homogénea.

- Horno de arco eléctrico (EAF): Utiliza energía eléctrica para fundir chatarra de acero y elementos de aleación.. Ofrece un control preciso sobre la composición y temperatura del acero fundido..

- Horno de oxígeno básico (BOF): Utiliza oxígeno puro para convertir hierro fundido y chatarra de acero en acero aleado.. Es conocido por su eficiencia y altas tasas de producción..

2.2 Fundición

Una vez derretida la aleación, está moldeado en formas sólidas, Normalmente se utilizan métodos de colada continua o de lingotes..

- colada continua: El acero fundido se vierte en un molde enfriado por agua., donde se solidifica formando una losa o tocho continuo. Este método es eficiente y produce acero de alta calidad con defectos mínimos..

- Fundición de lingotes: El acero fundido se vierte en moldes para formar lingotes.. Este método tradicional se utiliza para producir grandes secciones de acero., que luego se laminan o forjan en tuberías.

3. Procesos de formación

despues del casting, El acero sólido se transforma en tubos mediante diversas técnicas., como la fabricación de tubos soldados y sin costura.

3.1 Fabricación de tubos sin costura

Los tubos sin costura se fabrican sin costura soldada., proporcionando resistencia y confiabilidad superiores. El proceso consta de varios pasos.:

- Perforación: Un tocho sólido se calienta y se perfora utilizando un molino perforador giratorio para crear una cáscara hueca..

- Alargamiento: La cáscara hueca se alarga mediante un molino de mandril o un molino de pistón., reduciendo el espesor de su pared y aumentando su longitud.

- Apresto: El tubo alargado se pasa a través de un molino de dimensionamiento para lograr las dimensiones y el acabado superficial deseados..

3.2 Fabricación de tubos soldados

Los tubos soldados se producen formando una tira o placa plana con forma cilíndrica y soldando los bordes entre sí.. El proceso incluye:

- formando: La tira o placa de acero se dobla en forma cilíndrica utilizando una máquina perfiladora o prensadora..

- Soldadura: Los bordes del cilindro formado se sueldan entre sí mediante técnicas como la soldadura por resistencia eléctrica. (ACRE) o soldadura por arco sumergido (SIERRA).

- Refinamiento: La tubería soldada es tratada térmicamente y sometida a varios procesos de acabado para mejorar sus propiedades mecánicas y la calidad de la superficie..

4. Tratamiento térmico

El tratamiento térmico es un paso crítico en el proceso de fabricación., mejorar las propiedades mecánicas de los tubos de acero aleado. El proceso implica calentar las tuberías a una temperatura específica y luego enfriarlas a un ritmo controlado..

- Recocido: Las tuberías se calientan a una temperatura alta y luego se enfrían lentamente para aliviar las tensiones internas y mejorar la ductilidad..

- Temple y revenido: Los tubos se calientan a una temperatura alta y luego se enfrían rápidamente. (apagado) para aumentar la dureza. Luego se recalientan (templado) para lograr el equilibrio deseado entre fuerza y dureza..

5. Acabado e inspección

Después del tratamiento térmico, Los tubos se someten a diversos procesos de acabado para lograr las dimensiones finales y la calidad superficial.. Estos procesos incluyen:

- Alisado: Los tubos se enderezan utilizando una máquina enderezadora para asegurar uniformidad y alineación..

- Corte: Los tubos se cortan a la longitud deseada mediante sierras o máquinas cortadoras..

- Tratamiento de superficies: Las tuberías se someten a tratamientos superficiales como el decapado., revestimiento, o pintura para mejorar la resistencia a la corrosión y la apariencia.

6. Control de calidad y pruebas

Se implementan rigurosas medidas de control de calidad para garantizar la integridad y el rendimiento de las tuberías de acero aleado.. Esto incluye pruebas no destructivas., inspección dimensional, y pruebas mecánicas.

- Pruebas no destructivas (END): Se utilizan técnicas como pruebas ultrasónicas y radiografías para detectar defectos internos o discontinuidades..

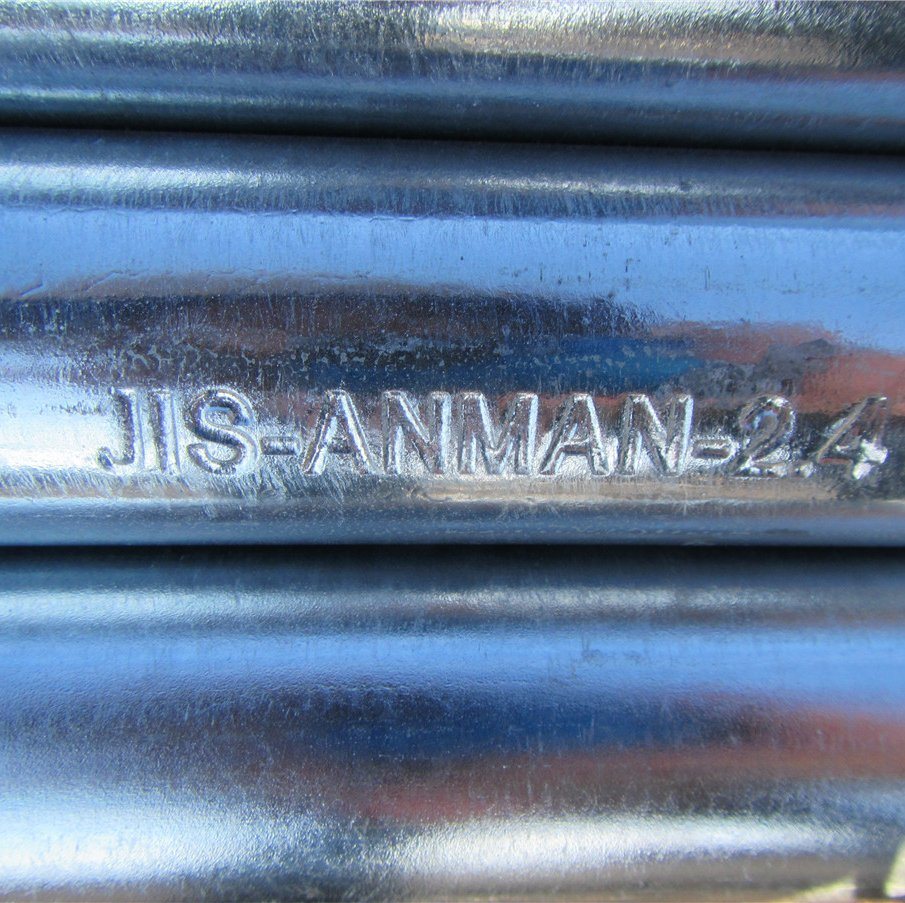

- Inspección dimensional: Garantiza que las tuberías cumplan con las dimensiones y tolerancias precisas especificadas en los estándares de la industria..

- Pruebas mecánicas: Evalúa la tracción., producir, y resistencia al impacto de las tuberías para garantizar que cumplan con las especificaciones requeridas.