Controle de qualidade da soldagem de tubo de aço inoxidável

Controle de qualidade da soldagem de tubo de aço inoxidável

Introdução

Tubos de aço inoxidável são amplamente utilizados em indústrias como petróleo e gás, processamento químico, Geração de energia, e processamento de alimentos devido à sua excelente resistência à corrosão, durabilidade, e capacidade de suportar altas temperaturas e pressões. No entanto, A soldagem de tubos de aço inoxidável apresenta desafios únicos, como as propriedades do material - como baixa condutividade térmica, alta expansão térmica, e sensibilidade à contaminação - a propense a defeitos como rachaduras, distorção, e imperfeições de solda. Garantir soldas de alta qualidade é fundamental para manter a integridade estrutural, segurança, e longevidade de sistemas de tubulação de aço inoxidável.

Controle de qualidade (QC) em cano de aço inoxidável A soldagem envolve uma abordagem sistemática para prevenir, detecção, e corrigindo as imperfeições da solda. Este processo abrange a seleção de material, Qualificação do soldador, Especificação do procedimento de soldagem (WPS), Controle de processo, inspeção, e testes. O objetivo é obter soldas que atendam aos padrões do setor (por exemplo., COMO EU, AWS, API) e requisitos específicos do projeto, minimizando defeitos e garantindo a confiabilidade. Este artigo explora os principais aspectos do controle de qualidade na soldagem de tubos de aço inoxidável, incluindo metodologias, ferramentas, padrões, e estratégias práticas, Suportado por tabelas e estudos de caso.

Antecedentes teóricos

Características do aço inoxidável em soldagem

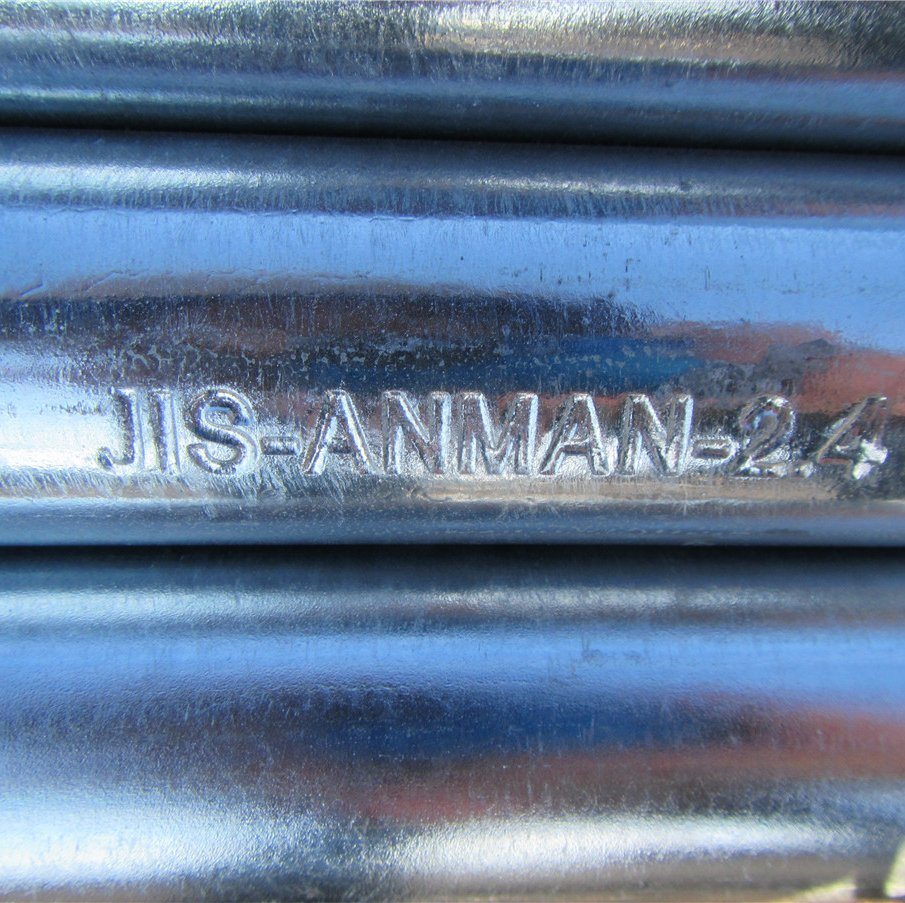

Aço inoxidável é uma liga à base de ferro contendo pelo menos 10.5% cromo, que forma uma camada de óxido passivo que aumenta a resistência à corrosão. Notas comuns usadas na tubulação incluem austenítico (por exemplo., 304, 316), ferrítico (por exemplo., 430), e duplex (por exemplo., 2205) aços inoxidáveis. Cada tipo tem características de soldagem distintas:

- Aço Inoxidável Austenítico: Altamente soldável, mas propenso a sensibilização (precipitação de carboneto de cromo nos limites dos grãos) Se aquecido incorretamente, levando à corrosão intergranular.

- Aço Inoxidável Ferrítico: Menos propenso a sensibilização, mas mais suscetível ao crescimento e fragilização de grãos em altas temperaturas.

- Aço Inoxidável Duplex: Oferece um equilíbrio de resistência à força e corrosão, mas requer controle preciso da entrada de calor para manter o equilíbrio da fase austenita-ferrita.

Durante a soldagem, A baixa condutividade térmica do aço inoxidável faz com que o calor se concentre na zona de solda, aumentando o risco de distorção e tensões residuais. Seu alto coeficiente de expansão térmica exacerba este problema, frequentemente resultando em deformação ou rachaduras se não for gerenciado adequadamente.

Imperfeições comuns de solda em tubos de aço inoxidável

As imperfeições de solda em tubos de aço inoxidável podem comprometer a integridade do sistema. Defeitos comuns incluem:

- Rachaduras: Rachadura quente (Durante a solidificação) ou rachaduras frias (Devido a fragilamento de hidrogênio) pode ocorrer se as taxas de resfriamento ou os níveis de hidrogênio não forem controlados.

- Porosidade: Aprisionamento a gás na piscina de solda, frequentemente devido a contaminação ou cobertura de gás de blindagem inadequada.

- Fusão incompleta: Falha do metal de solda em unir totalmente com o material base, frequentemente causado por parâmetros inadequados de soldagem.

- Undercut: Uma ranhura no dedo do pé de solda que reduz a espessura da seção transversal, agindo como um concentrador de estresse.

- Distorção: Distorção do cano devido a aquecimento desigual e resfriamento, particularmente problemático em tubos de paredes finas.

O controle de qualidade visa minimizar esses defeitos através da preparação adequada do material, técnicas de soldagem, e métodos de inspeção.

Estrutura de controle de qualidade para soldagem de tubo de aço inoxidável

Controle de qualidade pré-liquidação

O controle de qualidade começa antes da soldagem, com preparação cuidadosa para garantir condições ideais. Principais medidas de CQ pré-liquidação incluem:

- Verificação do material: Confirme se o grau de aço inoxidável, Dimensões do tubo, e materiais de enchimento correspondem às especificações do projeto. Certificados de conformidade e relatórios de teste de material (Mtrs) deve ser revisado.

- Preparação da superfície: Limpe as superfícies do tubo para remover contaminantes como óleo, graxa, e óxidos, que pode causar porosidade ou rachaduras. Use solventes ou limpeza mecânica (por exemplo., moagem) conforme necessário.

- Design conjunto e Fit-up: Garanta o projeto conjunto adequado (por exemplo., V-groove, J-groove) e alinhamento para minimizar as concentrações de estresse e garantir a penetração total. As tolerâncias para desalinhamento e lacuna devem estar dentro dos limites especificados.

- Qualificação do soldador: Os soldadores devem ser qualificados por padrões como a Seção IX ou AWS D1.1 AWS D1.1, demonstrando sua capacidade de produzir soldas livres de defeitos em condições simuladas.

- Especificação do procedimento de soldagem (WPS): Desenvolver e aprovar um WPS detalhando o processo de soldagem (por exemplo., TIG, MEU), parâmetros (por exemplo., atual, tensão, velocidade de viagem), material de enchimento, Gas de proteção, e requisitos de pré -aquecimento.

Controle do processo de soldagem

Durante a soldagem, O controle rigoroso do processo é essencial para produzir soldas de alta qualidade. As principais medidas de controle de processos incluem:

- Seleção de gás de proteção: Use gases inertes de alta pureza (por exemplo., misturas de argônio ou argônio-hélio) Para evitar a oxidação da piscina de solda. Garanta taxas de fluxo de gás adequadas e cobertura, Incluindo o ruptura para passes de raiz em aço inoxidável austenítico.

- Controle de entrada de calor: Mantenha a entrada de calor dentro dos limites especificados para evitar sensibilização ou crescimento excessivo de grãos. Entrada de calor (em KJ/mm) pode ser calculado como:

Entrada de calor = (Tensão * Atual * 60) / (Velocidade de viagem * 1000)

A entrada típica de calor para austenítica em aço inoxidável deve ser mantida abaixo 1.5 KJ/mm para evitar a sensibilização.

- Intervalo de controle de temperatura: Limite a temperatura da interrupção (por exemplo., 150° C para aço inoxidável austenítico) para evitar superaquecimento e reduzir as tensões residuais.

- Seleção de material de enchimento: Use metais de preenchimento com composições correspondentes ou ligeiramente ligadas (por exemplo., 316L preenchimento para 316 aço inoxidável) Para garantir a resistência à corrosão e as propriedades mecânicas.

- Monitorando parâmetros de soldagem: Monitorar e registrar continuamente a tensão, atual, velocidade de viagem, e fluxo de gás para garantir a conformidade com o WPS.

Controle de qualidade pós-liquidação

Depois de soldar, Inspeção e teste são realizados para verificar a qualidade da solda. Principais medidas de CQ pós-liquidação incluem:

- Inspeção visual: Verifique se há defeitos de superfície como rachaduras, Undercut, ou fusão incompleta usando ferramentas de ampliação ou borrescopos para soldas internas.

- Teste não destrutivo (END): Empregar métodos como radiografia (TR), testes ultrassônicos (UT), Teste de penetrante de corante (Pt), ou teste de partículas magnéticas (Mt) Para detectar defeitos de subsuperfície.

- Testes destrutivos: Realizar testes como testes de tração, Teste de dobra, ou teste de impacto nas soldas de amostra para avaliar as propriedades mecânicas.

- Tratamento térmico pós-solda (Pwht): Aplique pwht, se necessário (por exemplo., Para alívio do estresse em seções pesadas) enquanto garantir a temperatura e as taxas de resfriamento não induzem sensibilização.

- Documentação: Manter registros detalhados de parâmetros de soldagem, Resultados de inspeção, e relatórios de teste para rastreabilidade e conformidade.

Padrões e especificações para controle de qualidade

Vários padrões do setor fornecem diretrizes para controle de qualidade em soldagem de tubos de aço inoxidável. Os principais padrões incluem:

- ASME B31.3: Tubulação de processo, Especifica requisitos para soldagem e inspeção em plantas químicas e petroquímicas.

- AWS D1.6: Código de soldagem estrutural - aço inoxidável, Abrange procedimentos de soldagem e qualificação para aplicações estruturais.

- API 1104: Soldagem de oleodutos e instalações relacionadas, Fornece diretrizes para soldagem, incluindo aço inoxidável.

- ISO 3834: Requisitos de qualidade para soldagem de fusão de materiais metálicos, descreve os princípios gerais de QC.

Esses padrões especificam critérios de aceitação para as imperfeições da solda, como tamanhos máximos permitidos para porosidade, rachaduras, e minúsculas, Garantir as soldas atender aos requisitos de segurança e desempenho.

Imperfeições comuns de solda e medidas de controle

Mesa 1 resume as imperfeições comuns de solda na soldagem de tubos de aço inoxidável, suas causas, e medidas de controle de qualidade para mitigá -las.

| Defeito | Causas | Medidas de controle |

|---|---|---|

| Rachaduras | Alta entrada de calor, resfriamento rápido, Contaminação por hidrogênio | Controle a entrada de calor, Use materiais de enchimento de baixo hidrogênio, Pré -aqueça, se necessário |

| Porosidade | Superfícies contaminadas, Gas de blindagem inadequada | Limpe as superfícies cuidadosamente, Garanta o fluxo e a cobertura adequados do gás |

| Fusão incompleta | Entrada de calor baixo, Técnica de soldagem inadequada | Ajuste os parâmetros de soldagem, soldadores de treinar em técnicas adequadas |

| Undercut | Corrente excessiva, ângulo de eletrodo inadequado | Otimize as configurações atuais, Mantenha o ângulo de eletrodo correto |

| Distorção | Aquecimento e resfriamento irregulares | Use soldas de tack, Controle a entrada de calor, Aplicar palhetas ou acessórios |

Técnicas de inspeção e teste

Teste não destrutivo (END)

Os métodos NDT são críticos para detectar imperfeições de solda sem danificar o tubo. Técnicas NDT comuns para soldagem de tubos de aço inoxidável incluem:

- Teste Radiográfico (TR): Usa raios-X ou raios gama para detectar defeitos internos como porosidade e inclusões. Adequado para tubos de paredes grossas, mas requer precauções de segurança.

- Teste ultra-sônico (UT): Usa ondas sonoras de alta frequência para detectar defeitos de subsuperfície. Eficaz para detectar rachaduras e falta de fusão.

- Teste de penetrante de corante (Pt): Aplica um corante à superfície da solda para revelar defeitos de quebra de superfície, como rachaduras e porosidade. Ideal para aço inoxidável austenítico.

- Teste de partículas magnéticas (Mt): Detecta defeitos superficiais e próximos à superfície em aço inoxidável ferrítico usando campos magnéticos e partículas de ferro.

Mesa 2 resume a aplicabilidade dos métodos NDT para soldagem de tubos de aço inoxidável.

| Método NDT | Defeitos detectados | Aplicabilidade | Limitações |

|---|---|---|---|

| Teste Radiográfico (TR) | Porosidade, inclusões, rachaduras | Tubos de paredes grossas | Alto custo, riscos de radiação |

| Teste ultra-sônico (UT) | Rachaduras, falta de fusão | Todas as espessuras | Requer operadores qualificados |

| Teste de penetrante de corante (Pt) | Rachaduras na superfície, porosidade | Aço inoxidável austenítico | Limitado a defeitos superficiais |

| Teste de partículas magnéticas (Mt) | Rachaduras na superfície, defeitos próximos à superfície | Aço inoxidável ferrítico | Não aplicável às notas austeníticas |

Testes destrutivos

O teste destrutivo envolve sacrificar uma solda de amostra para avaliar suas propriedades mecânicas. Testes comuns incluem:

- Teste de tração: Mede a força e a ductilidade da solda, separando -a até a falha.

- Teste de dobra: Avalia a ductilidade e a fusão dobrando a amostra de solda a um ângulo especificado sem rachaduras.

- Teste de impacto: Avalia a resistência ao golpear a solda com um pêndulo para medir a absorção de energia.

Esses testes geralmente são realizados em cupons de teste preparados durante a qualificação do soldador ou soldas de produção.

Estratégias de controle de qualidade prática

Treinamento e certificação

Soldadores e inspetores devem ser adequadamente treinados e certificados para garantir a qualidade consistente. Os programas de treinamento devem cobrir a metalurgia de aço inoxidável, técnicas de soldagem, e identificação de defeitos. Certificação de acordo com os padrões da Seção IX ou da AWS garante que o pessoal atenda aos requisitos mínimos de competência.

Monitoramento e automação de processos

Sistemas de soldagem automatizados, como soldagem orbital TIG, pode melhorar a consistência controlando parâmetros como a velocidade de viagem, entrada de calor, e fluxo de gás. Os sistemas de monitoramento em tempo real podem registrar parâmetros de soldagem e operadores de alerta para desvios do WPS.

Controle ambiental

A soldagem deve ser realizada em um ambiente controlado para minimizar a contaminação. Use quartos limpos ou barreiras de vento para proteger a área de solda do pó, umidade, e rascunhos, que podem afetar a cobertura de gás de proteção e a qualidade da solda.

Estudos de caso

Estudo de caso 1: Sistema de tubulação de refinaria de petróleo

Em um projeto recente de refinaria de petróleo, 316L tubos de aço inoxidável (4-diâmetro de polegada, 6 mm espessura da parede) foram usados para um sistema de tubulação de processo. As soldas iniciais mostraram porosidade e rachaduras devido a uma entrada inadequada e de alta entrada de calor. Medidas de controle de qualidade foram implementadas, Incluindo:

- Usando 99.99% argônio puro para purging.

- Reduzindo a entrada de calor para 1.2 KJ/mm.

- Conduzindo 100% Rt em todas as soldas.

Após esses ajustes, As taxas de defeito caíram de 15% para 2%, Atendendo à ASME B31.3 Critérios de aceitação.

Estudo de caso 2: Planta de processamento de alimentos

Uma planta de processamento de alimentos instalada 304 tubos de aço inoxidável (2-diâmetro de polegada, 3 mm espessura da parede) para um sistema sanitário. Imperfeições de solda como Undercut e falta de fusão foram detectadas durante a inspeção visual. A equipe de QC implementou:

- Soldadores de treinamento em técnicas adequadas de soldagem TIG.

- Usando testes de penetrante de corante para todas as soldas.

- Garantir a temperatura da interrupção não excedeu 120 ° C.

Essas medidas reduziram as imperfeições abaixo 1%, Garantir a conformidade com os padrões sanitários.

Conclusão

Controle de qualidade na soldagem de tubos de aço inoxidável é um processo multifacetado que requer atenção às propriedades do material, técnicas de soldagem, e métodos de inspeção. Implementando pré-liquidação rigorosa, em processo, e medidas de CQ pós-liquidação, imperfeições de solda, como rachaduras, porosidade, e a distorção pode ser minimizada. Padrões como ASME B31.3 e AWS D1.6 fornecem uma estrutura para garantir a qualidade da solda, Enquanto o NDT e os testes destrutivos oferecem métodos confiáveis para detecção e validação de defeitos.